1. I-line 포토레지스트용 수지

I-line 포토레지스트는 365nm 파장의 리소그래피 공정에 사용되는 포토레지스트 입니다. 가장 큰 특징은 Novolac/DNQ의 용해도 변화 입니다. 알칼리 용액에 불용성인 DNQ가 novolac 수지에 혼합되면, 전체 혼합물은 알칼리 용액에 용해도가 떨어집니다. 하지만 노광 후 DNQ가 carboxylic acid로 변하면 용해되는 메커니즘입니다.

※I-line 포토레지스트의 구성성분과 메커니즘이 궁금하시면 참고 해주세요

https://2zyo1011.tistory.com/14

I-line 포토레지스트의 개념,성분 그리고 반응(Positive)

I-line 포토레지스트 개요 리소그래피(Lithography) 공정에서 파장에 따라 포토레지스트를 분류할 수 있습니다. 수은램프 365nm 파장의 빛은 I-line이라고 하며 이때 사용하는 포토레지스트를 "I-line 포

2zyo1011.tistory.com

2. 포토레지스트용 노볼락 수지의 특징

I-line 포토레지스트는 DNQ의 케미스트리가 중요하지만, Novolac 수지 자체의 물성도 중요합니다. 분자량, 모노머 조성 등에 따라서 다양한 폴리머를 중합할 수 있고, 폴리머 구조에 따라서 포토레지스트 물성 역시 변화합니다.

3. 노볼락 수지의 반응 특징

1) cresol-formaldehyde의 반응

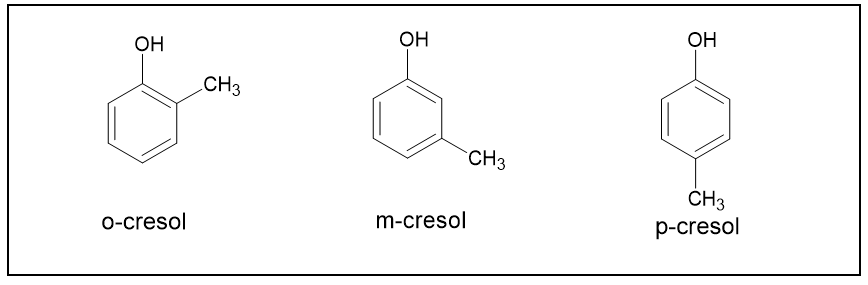

포토레지스트용 novolac 수지는 일반적으로 cresol과 formaldehyde의 중합을 통해서 얻을 수 있습니다. cresol은 phenol에 methyl기가 결합된 물질이며, ortho-, meta-, para- 세 가지의 이성질체를 가질 수 있습니다.

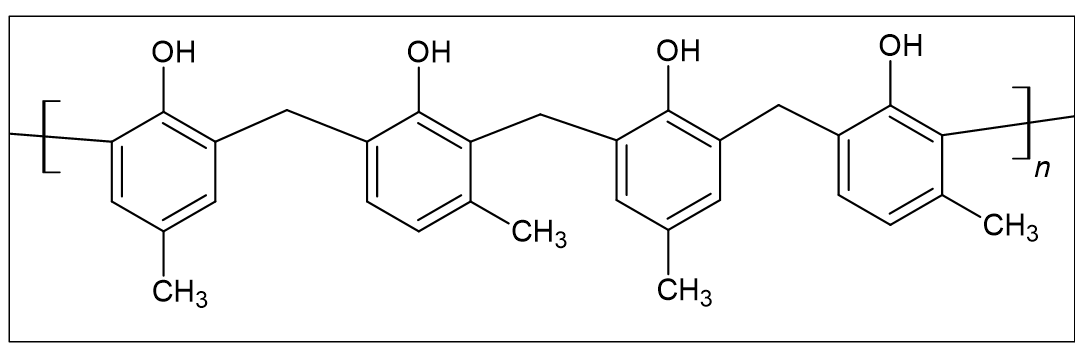

동일한 분자량의 novolac을 중합하더라도, monomer의 비율에 따라서 dissolutrion rate이 달라집니다. m-cresol Novolac의 알칼리 용매에 대한 용해도는 p-cresol Novolac 보다 높습니다. m-cresol Novolac 구조는 상대적으로 가려지지 않은 구조이기 때문에 용매의 침투가 원활하기 때문입니다. 반면 p-cresol Novolac은 메틸기에 가려진 구조를 갖고있어 용매에 대한 상대적인 저항이 높습니다. I-line 포토레지스트의 해상도, 용해도의 알맞는 조절을 위해 일반적으로 meta/para cresol을 일정한 비율로 혼합하여 novolac 수지를 중합합니다.

4. 노볼락 수지의 물성 특징

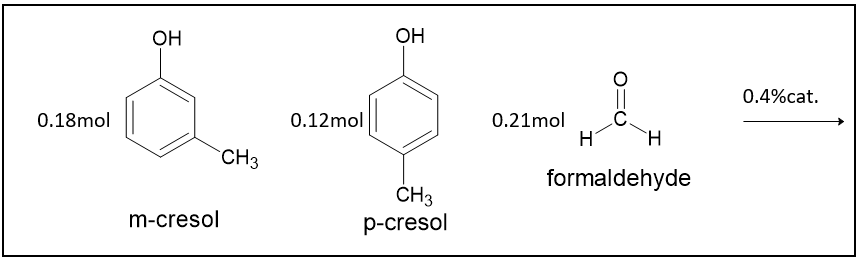

일반적인 반응 조성의 예시는 다음과 같습니다. cresol에서 이성질체 meta와 para의 ratio 'm/p'는 6/4, formaldehyde와 cresol의 ratio 'f/c'는 65%, catalyst 는 약 0.3% 정도를 사용합니다. 조성에는 다양한 variation이 있지만, 이해를 돕기위해 아래의 Compositon 예시를 기준으로 설명 하겠습니다.

<Compositon 예시> m-cresol(0.18mol), p-cresol(0.12mol) / formaldehyde (0.21 mol) / catalyst 0.3%

1) formaldehyde의 비율 증가는 Mw를 상승시킨다.

- formaldehyde의 비율이 0.65% →0.66% → 0.67%로 증가시킬 때, 동일한 공정 조건에서 Mw는 약 2,000정도씩 상승합니다. formaldehyde의 몰 수증가는 제한 반응물의 증가이므로, chain이 extension 되는 경우입니다.

2) m-cresol의 비율 증가는 dissolution rate을 증가시킨다.

- 동일한 분자량으로 합성한 조건에서 m/p ratio를 다음과 같이 나눌 수 있습니다. m/p ratio가 4/6일 때 dissoltrion rate이 약 10Å/sec 수준이라면, m/p ratio가 10/0 일때는 약 400Å/s 수준입니다. 이는 p-cresol의 상대적으로 낮은 용해도에 기인하여, 용해도가 낮은 부분이 적어져 발생하는 현상입니다.

3) 분자량이 증가할 수록 dissolution rate은 감소된다.

- 고분자의 사슬이 길어지면서 발생하는 현상입니다. 추가로 분자량이 증가하며 PDI도 넓어지게 되면, 분자량 구간에 따라 solubility 차이가 발생하여 일정한 dissolution rate을 얻기 어렵습니다.

1900년대에 상용화 된 노볼락 수지이지만, 국내에서는 아직까지 반도체용 노볼락 수지를 만들기 어렵습니다. 그 이유는 여러가지가 있지만, 먼저 칩 메이커와 접촉하는 기회를 갖기 어렵습니다. 칩 메이커는 기존에 거래하던 원재료 업체들과 지속적인 거래를 원하지 갑자기 반도체 재료에 경험이 없는 회사의 물건을 선심쓰듯 써주지 않습니다. 원재료 업체가 바뀌면서 발생할 수 있는 미세한 차이가, 칩 메이커에게는 굉장히 큰 리스크 입니다. 두번째로 칩 메이커가 써준다고 해도 반도체용 노볼락 수지를 중합할 기술을 가진 기업이 국내에는 별로 없습니다. '기술을 가진 기업'이라는 말이 조금 애매한데요, 노볼락 수지와 같은 오래된 수지는 대기업에서 잘 하지 않습니다. 대부분 매출규모 500억 ~ 5,000억의 중견기업들이 뛰어드는 시장입니다. 그런데 그 업체들에게 반도체용 재료는 너무나도 높은 장벽을 갖고있습니다. 미반응 모노머를 최소화 해야되고, 불순물도 없어야 되고, 잔류 금속도 없는 수준이어야 합니다. 해당 업체들에게는 배보다 배꼽이 더 큰 사업분아료 함부로 뛰어들지 못하게 됩니다.

반도체 공정은 굉장히 미세하고 정교한 물성을 요구합니다. 칩 메이커가 원하는 물성에 맞게, 소재 업체들은 고분자를 개발하며 제품을 런칭합니다. 반도체 생태계에서는 우리가 범용 제품을 만들듯이 개발하지 않습니다. 모든 물성, 공정 그리고 품질관리 기준까지 하나하나 섬세하게 칩 메이커와 맞춰나가야 되는 개발입니다.

'Technology > Polymer' 카테고리의 다른 글

| 고분자의 상변화 - 유리전이 온도의 정의 (0) | 2023.04.13 |

|---|---|

| [고분자]에폭사이드(epoxide) 결합과 에폭시 수지(epoxy resin) (0) | 2023.03.30 |

| 불포화폴리에스테르 수지의 반응과 특징 (0) | 2023.02.16 |

| 말단기 분석법으로 고분자 분자량 계산하기 (0) | 2023.01.29 |

| 고분자의 수평균 분자량(Mn)과 중량평균 분자량(Mw) (1) | 2023.01.28 |